De Control Chart: methode, uitleg en voorbeelden

De control chart (ofwel regelkaart), is een grafiek die verschillende trends, verschuivingen of patronen weergeeft in de output van een proces over tijd.

Het doel? Kijken of een proces ‘in control’ is. Het is een essentieel onderdeel binnen de Lean Six Sigma methodiek. In deze blog bespreken we dan ook de Control Chart uitvoerig. Je komt te weten wat het is, wat ‘in control zijn’ betekent en waarom een control chart van belang is.

Definitie

De natuurkundige Walter A. Shewart is de grondlegger van de theorie en stamt uit de jaren 20. De control chart is sindsdien het hart van ‘Statistical Process Control’. Deze term wordt gedefinieerd als het op een statistische manier onder controle houden van een proces.

Voorbeeld

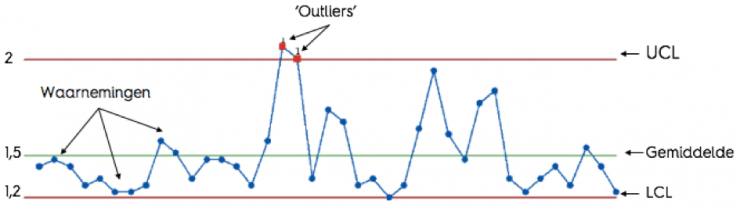

Belangrijk om eerst te vermelden, zijn de lijnen die we te zien krijgen in een control chart. Kort opgesomd:

- Center line: Dit is het gemiddelde. In het onderstaande voorbeeld is het gemiddelde 1,5 gram.

- Upper control limit (UCL): Dit is de bovengrens. Het geeft de maximumgrens aan. In het onderstaande voorbeeld is de UCL 2 gram.

- Lower control limit (LCL): Dit is de ondergrens. Het geeft de minimumgrens aan. In het onderstaande voorbeeld is de LCL 1,2 gram.

In dit voorbeeld gaan we kijken naar de control chart van de productie van theezakjes. Bij alle geproduceerde theezakjes is het gewicht gemeten, waardoor deze grafiek is ontstaan. Zoals we zien, zijn de waarnemingen nogal verdeeld. De afstanden tussen de controle limieten, geven de variatie in het proces aan.

Zoals je kunt zien, zijn er 2 waarnemingen die boven de UCL liggen en dus te zwaar zijn. Dit noemt men ‘outliers’. Waarnemingen die buiten de grenzen vallen, dienen nader onderzocht te worden.

Verschillende variaties

Binnen processen zal er altijd sprake zijn van variatie. Kijk bijvoorbeeld naar de mensen om je heen. Geen enkel persoon is exact hetzelfde. Hetzelfde geld voor productieprocessen. Wanneer we terugdenken aan het voorbeeld met de theezakjes, zien we dat het gewicht varieert, omdat elk theezakje bestaat uit verschillende theekorrels.

Er zijn echter wel verschillen zijn in variatie. We onderscheiden de 2 soorten variatie:

- Normale variatie (common cause): Normale variatie is een variatie die natuurlijk is aan het proces. Het valt lastig op te sporen en zal altijd aanwezig zijn. Deze variatie is acceptabel.

Wanneer we kijken naar het theezakjes voorbeeld, kunnen we concluderen dat de theezakjes tussen de 1,2 en 2 gram waarschijnlijk het gevolg zijn van normale variatie. - Speciale variatie (special cause): Dit is variatie die soms voorkomt en het proces kan verstoren. Dit komt waarschijnlijk door de invloed van een aanwijsbare oorzaak.

Wanneer we kijken naar het theezakjes voorbeeld, zie je 2 outliers. Ze zijn te zwaar. Deze outliers zullen waarschijnlijk het gevolg zijn van speciale variatie.

‘In control zijn’

In het productieproces probeert men outliers zo veel mogelijk te voorkomen. Wanneer er toch sprake van is, dient de grondoorzaak achterhaald te worden om zo ‘in control’ te blijven. Het doel hiervan is dat je ingrijpt wanneer het nodig is en je kunt voorspellen wanneer een ‘outlier’ kan ontstaan.

Handige tools binnen de Lean Six Sigma methodiek om deze oorzaak te vinden, zijn de Ishikawa diagram en de ‘5x waarom’ tool.

Control chart binnen de DMAIC aanpak en Lean

Binnen de DMAIC projectaanpak speelt de control chart een belangrijke rol. De tool wordt zowel in de analyse fase als de controle fase gehandhaafd. Binnen de analyse fase wordt de control chart gebruikt om te kijken of het te verbeteren proces constant is. In de controle fase wordt de control chart gebruikt om te waken over het te verbeteren proces. Daarnaast zorgt de control chart er in de controle fase voor, dat een dreiging van het ‘out of control’ raken van een proces op tijd geïdentificeerd word.

De klant is koning

Een van de belangrijkste factoren waar de Lean methodiek rekening mee moet houden, is de wens van de klant. De control chart zegt veel over het proces zelf. Daarentegen zegt het niks over de wensen van klanten. In de controle limieten van de grafiek zijn statistische maatstaven opgenomen van het productieproces, die geen rekening houden met klanten.

Laten we weer even terugdenken aan de theezakjes productie. Stel je voor: een klant vraagt voor hele kleine theezakjes tussen de 0,5 en 1 gram. We weten dat de minimumgrens van onze productie op 1,2 gram zit en de maximumgrens op 2 gram. Daarmee zal ons proces de wensen van de klant tekortdoen.

Zoals we zien, is het uitermate belangrijk om te kijken naar de control chart binnen de Lean methodiek. We streven immers naar een stabiel proces dat voldoet aan de wensen van de klant. Met de control chart kunnen we kijken of we aan deze wensen voldoen. Wanneer dit niet het geval is, kunnen we onze organisatie verbeteren.